某高層住宅樓混凝土爆裂鑒定分析與處理對策

某高層住宅樓混凝土爆裂鑒定分析與處理對策

0 引 言

隨著經(jīng)濟建設的高速發(fā)展,我國工程建設量呈爆炸式增長,而與此同時,建筑材料出現(xiàn)短缺,混凝土組份砂、石等地材質(zhì)量難以保證,部分商品混凝土供應商開始想辦法尋找替代性的粗、細骨料,而工業(yè)生產(chǎn)產(chǎn)生的廢料無法消耗掉,因此,出現(xiàn)了以工業(yè)廢料(如鋼渣)取代部分石子作為粗骨料的工程。部分使用了工業(yè)廢料的工程,其混凝土在后期使用過程中出現(xiàn)混凝土斑點式爆裂的現(xiàn)象,在江蘇省、河北省和山東省均有類似案例,給工程帶來很大的安全隱患,本文通過工程實例對此現(xiàn)象做了鑒定分析,提出了處理對策,希望對類似工程處理提供一些有價值的參考。

1 工程概況

某高層住宅樓為地下2層、地上33層剪力墻結(jié)構(gòu),基礎采用后注漿灌注樁加承臺梁基礎,樓屋面為鋼筋混凝土現(xiàn)澆板。該工程設計使用年限為50年,結(jié)構(gòu)安全等級為二級,抗震設防烈度為6度(設計基本地震加速度值為0.05g),設計地震分組為第三組,抗震設防類別為標準設防類,其地基基礎設計等級為甲級。該工程混凝土設計強度等級:基礎墊層為C20,承臺、承臺梁、防水板、基礎頂~標高14.39m剪力墻及框架柱為C40,標高14.39m~標高28.89m剪力墻及框架柱、基礎頂~標高14.39m梁板梯為C35,其余墻柱、梁板土爆裂引起業(yè)主的不安。

2 現(xiàn)場調(diào)查情況

接收到委托任務后,及時對現(xiàn)場進行了調(diào)查和檢測,根據(jù)現(xiàn)有的條件,依據(jù)我國相關現(xiàn)行規(guī)范和標準、規(guī)程,以及目前國內(nèi)現(xiàn)有的檢測技術(shù)水平,抽取出現(xiàn)爆裂現(xiàn)象的典型混凝土構(gòu)件進行調(diào)查。主要內(nèi)容為外觀檢查、鋼筋配置情況、混凝土強度等。

2.1 外觀檢查

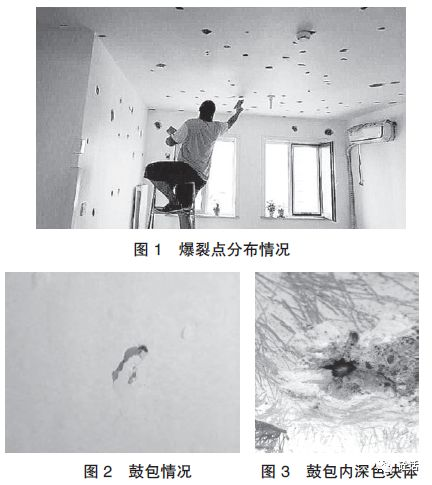

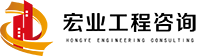

經(jīng)現(xiàn)場檢查,該工程部分剪力墻及頂板混凝土底表面有爆裂現(xiàn)象,部分板底爆裂點已進行修補。爆裂部位混凝土內(nèi)部有棕黑色塊體,該暗色塊體呈粉化狀或塊狀,而且顏色也不完全相同,混凝土爆裂點平面尺寸在20~50mm,深度5~20mm。具體情況如圖1~圖3所示。

均為C30。該工程2015年12月竣工,2016年8月中旬,發(fā)現(xiàn)剪力墻和樓板底面混凝土局部出現(xiàn)爆裂脫落現(xiàn)象。目前小區(qū)已經(jīng)交付使用,部分已入住,墻板混凝另外,現(xiàn)場檢查發(fā)現(xiàn)同一面墻體,一側(cè)采用水泥砂漿進行抹灰找平,未發(fā)現(xiàn)爆裂點,而另一側(cè)由于較為平整,未進行抹灰找平而直接刷內(nèi)墻漆,則爆點數(shù)量較多,這說明水泥砂漿面層對爆裂點出現(xiàn)有抑制作用。

2.2 鋼筋配置情況

該工程剪力墻分布鋼筋設計間距均為200mm,樓板鋼筋設計間距均為180mm,剪力墻、樓板最外側(cè)鋼筋保護層厚度均為15mm。采用鋼筋位置測定儀,現(xiàn)場選取部分剪力墻、樓板對其鋼筋保護層厚度和鋼筋間距進行檢測。經(jīng)檢測,該工程所檢剪力墻、樓板的保護層厚度在12~20mm,其鋼筋間距符合設計及規(guī)范允許偏差的要求,鋼筋綁扎、安裝質(zhì)量滿足要求。

2.3 混凝土強度檢測

業(yè)主懷疑摻加的塊體對混凝體強度有不良影響,因此,依據(jù)DB37/T2366-2013《回彈法檢測混凝土抗壓強度技術(shù)規(guī)程》,現(xiàn)場隨抽取部分樓板、剪力墻,采用回彈法對其混凝土強度進行檢測。經(jīng)檢測,所檢頂板及剪力墻混凝土強度推定值均在C35以上,滿足設計強度等級C30要求,摻加的塊體對混凝體強度沒有不良影響。

3 爆裂處塊體分析

經(jīng)現(xiàn)場詢問,混凝土廠商承認在混凝土中摻加了10%的鋼渣,即混凝土中黑色塊體,并且提供部分同批的塊體樣品進行掃描電子顯微鏡(SEM)測試與X射線能譜(EDS)分析,現(xiàn)場亦從混凝土中取出部分未爆裂塊體。將該塊體分別在100、500、5000倍和12000倍的掃描電子顯微鏡(SEM)進行測試,發(fā)現(xiàn)該塊體表面存在大量的孔洞,材料組織結(jié)構(gòu)較為疏松。將現(xiàn)場取出的未爆裂的塊體在5000倍、12000倍放大時,可以發(fā)現(xiàn)表面有凝膠狀水化產(chǎn)物的出現(xiàn),表明這些摻加在混凝土中的塊體可能與混凝土中的水泥漿體發(fā)生了一定程度的化學反應,該塊體表面具有可水化礦物成分以及可參與火山灰反應的成分。

對其提供的塊體進一步進行X射線能譜(EDS)分析,以確定其中化學組成部分。從能譜分析結(jié)果可以看出,該塊體主要的化學元素為鈣、硅、鋁和氧等成分,其中還含有少量的鎂及部分其他微量元素。從該塊體表面具有鐵銹顏色、多孔,表面具有可水化礦物成分和可參與火山灰反應的成分,且塊體中含有鈣、硅、鋁和氧、鎂等元素,以及該塊體可以產(chǎn)生體積膨脹等特征,可基本推斷該塊體為替代部分粗骨料的鋼渣骨料。這與混凝土供應商承認在該工程混凝土內(nèi)摻加了10%的鋼渣作為粗骨料使用的說法一致。

4 爆裂鑒定分析

4.1 混凝土爆裂原因

經(jīng)鑒定分析,該工程部分頂板、剪力墻混凝土在攪拌過程中混入部分鋼渣,鋼渣內(nèi)含有CaO、MgO成分,具有遇水膨脹的特性。雖然在攪拌、運輸過程中該種塊體已經(jīng)部分遇水膨脹粉化,但由于混凝土從攪拌到終凝相對時間較短,部分大體積的塊體未完全反應,但仍有未來得及反應的塊體存在于混凝土中,混凝土澆筑終凝后靠近板底及剪力墻表面部分殘留鋼渣繼續(xù)與空氣中滲入的水分反應而體積膨脹,產(chǎn)生內(nèi)應力,超過了板底及剪力墻表面混凝土承受能力,出現(xiàn)表面混凝土爆裂現(xiàn)象,特別是在雨季,空氣濕度比較大,出現(xiàn)爆裂的部位比較多。而內(nèi)部離表面較深處塊體基本不與空氣中水份接觸,同時受到鋼筋及混凝土的約束作用,未出現(xiàn)脹裂現(xiàn)象。

4.2 爆裂對工程的影響

從爆裂的情況看,該工程爆裂點比較分散,深度基本上未超過保護層厚度,目前所檢剪力墻、頂板混凝土局部爆裂情況尚不顯著影響結(jié)構(gòu)安全,但對工程耐久性和正常使用有一定影響,應進行處理。且塊體水化速度比較慢,持續(xù)時間較長,需要進行長期的監(jiān)測,根據(jù)爆裂情況的發(fā)展及時采取必要的措施。

5 處理措施及對策

由于爆裂點比較分散,爆裂持續(xù)時間比較長,一次性解決問題比較困難,提出了以下的處理建議:

1)將爆裂部位脫落混凝土清除干凈(含暗色斑點),并用花錘打毛,保證板底及剪力墻混凝土堅硬、潔凈、粗糙;

2)在板底及剪力墻爆裂部位涂刷一道滲透性修補膠液(如碳纖維A級配套底膠);

3)修補膠液未完全硬化前(時間具體根據(jù)所選修補膠液的硬化時間確定,保證修補膠液與加固專用砂漿界面粘結(jié)牢固性),采用M30混凝土修補砂漿抹平壓實。

4)砂漿硬化并干燥后涂刷飾面層。

經(jīng)過一年的觀察,爆裂情況有所減輕,按上述方案處理后,構(gòu)件使用正常。但仍不斷有少量的爆裂點出現(xiàn),建議仍進行監(jiān)測,根據(jù)爆裂情況繼續(xù)采取上述的處理措施。

6 結(jié) 語

雖然目前地材短缺,質(zhì)量難以得到保證,需要找到替代品,但鋼渣骨料未經(jīng)過預處理是不可以直接應用到混凝土中的。而且在實際操作中一般預處理過程較短、鋼渣中游離氧化鈣(f-CaO)、游離氧化鎂(f-MgO)不完全陳化消解。因此,在目前的條件下,不建議使用鋼渣替代部分石子作為混凝土的粗骨料。混凝土生產(chǎn)企業(yè)為了降低生產(chǎn)成本,使用的骨料來源、種類琳瑯滿目,存在一定的安全質(zhì)量隱患,建設主管部門要加強質(zhì)量監(jiān)督,對于不能滿足要求的材料,要堅決杜絕使用,并引導企業(yè)加強技術(shù)研究,對于可以使用的新材料,及時編制規(guī)范、標準指導生產(chǎn)。

閩公網(wǎng)安備 35020302034803號

閩公網(wǎng)安備 35020302034803號